Das Strahlschweißen konnte sich in den letzten Jahrzehnten als Schlüsseltechnologie für Fügeaufgaben im Fahrzeugbau und insbesondere in der Getriebetechnik etablieren. Moderne Festkörperlaser bieten hier aufgrund der höheren Strahlqualität, Energieeffizienz, Verfügbarkeit sowie aufgrund der flexibleren Strahlführung zahlreiche Vorteile. Gleichzeitig stellen diese jedoch höhere Anforderungen an die Fertigungs- und Positioniergenauigkeit der zu fügenden Bauteile. Insbesondere bei Bauteilen, die verarbeitungstechnisch bedingte Toleranzen aufweisen, beispielsweise Lammellenträger im Automatikgetriebe, stellt dies eine Herausforderung dar. Das übergeordnete Ziel des Forschungsvorhabens besteht darin, die Anwendungsgrenzen des Laserstrahlschweißens mit Festkörperlasern durch eine Erhöhung der Prozessstabilität zum Ausgleich fertigungsbedingter Toleranzen für den Einsatz im Getriebebau zu erweitern. Dem Forschungsvorhaben liegt die Arbeitshypothese zugrunde, dass beim Laserstrahlschweißen mit Festkörperlasern die Anwendung einer Strahloszillation in Kombination mit reduziertem Umgebungsdruck zu einer signifikanten Verbesserung der Spaltüberbrückbarkeit bei gleichzeitiger Erzielung hoher Nahtqualitäten führt. Im Ergebnis tragen die Untersuchungen zu einem erweiterten Prozessverständnis, einer Reduktion der Fertigungskosten sowie einer erhöhten Fertigungssicherheit bei.

Um grundlegende Methoden und Prozessparameter zum Laserstrahlschweißen toleranzbehafteter Bauteile zu erarbeiten, wurden zunächst die Einflüsse von Schweißgeschwindigkeit, Fokuslage und reduziertem Umgebungsdruck auf die Spaltüberbrückungseigenschaften für eine Prozessführung mit stationärem Laserstrahl untersucht. Parallel erfolgte die Auswahl, Evaluation und Erprobung unterschiedlicher Strahloszillationsfiguren zur Erhöhung der Spaltüberbrückung. Ferner wurden die Auswirkungen unterschiedlicher Nahtqualitäten beim Fügen spaltbehafteter Verbindungen hinsichtlich statischer und dynamischer Festigkeit ermittelt. Die entwickelten Methoden wurden weiterführend auf die Verarbeitung eines schwer schweißbaren Werkstoffs sowie die Verbindung an realbauteilnahen Schweißnahtgeometrien übertragen und vergleichend eingeordnet. Im Hinblick auf typische Schweißaufgaben im PKW-Getriebebau wurden im Rahmen des Vorhabens fügespaltbehaftete Ein- und Durchschweißungen mit einer Einschweißtiefe von 2 mm betrachtet. In Anlehnung an ein breites Anwendungsspektrum in der Automobilgetriebefertigung wurden zunächst sämtliche grundlegende Untersuchungen und Prozessentwicklungen an dem Einsatzstahl 1.7131 im ungehärteten Zustand durchgeführt. Auf Basis der gewonnenen Ergebnisse erfolgte weiterführend die Ergebnisübertragung zur schweißtechnischen Verarbeitung von dem Vergütungsstahl 1.7225. Zur Beurteilung der Einflüsse von Prozess- und Anlagenparametern auf die resultierenden nahtgeometrischen Eigenschaften sowie Prozesscharakteristiken wurden als Hauptanalysemethoden metallographische Schliffe, optische Prozessbeobachtungen sowie eine Masseverlustbestimmung aufgrund von Schweißspritzerbildung eingesetzt. Anhand der nahtgeometrischen Eigenschaften wurden weiterführend Schweißnahtunregelmäßigkeiten gemäß DIN EN ISO 13919-1 ermittelt und vergleichend die fehlende Anbindungslänge als Differenz der Ausgangsblechdicke und der am Querschliff ermittelten Anbindung im Schweißnahtbereich bestimmt.

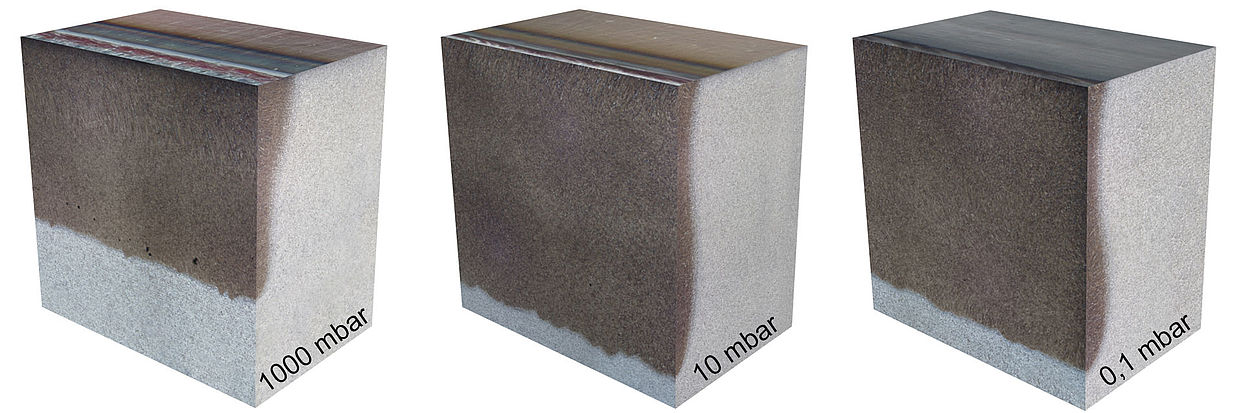

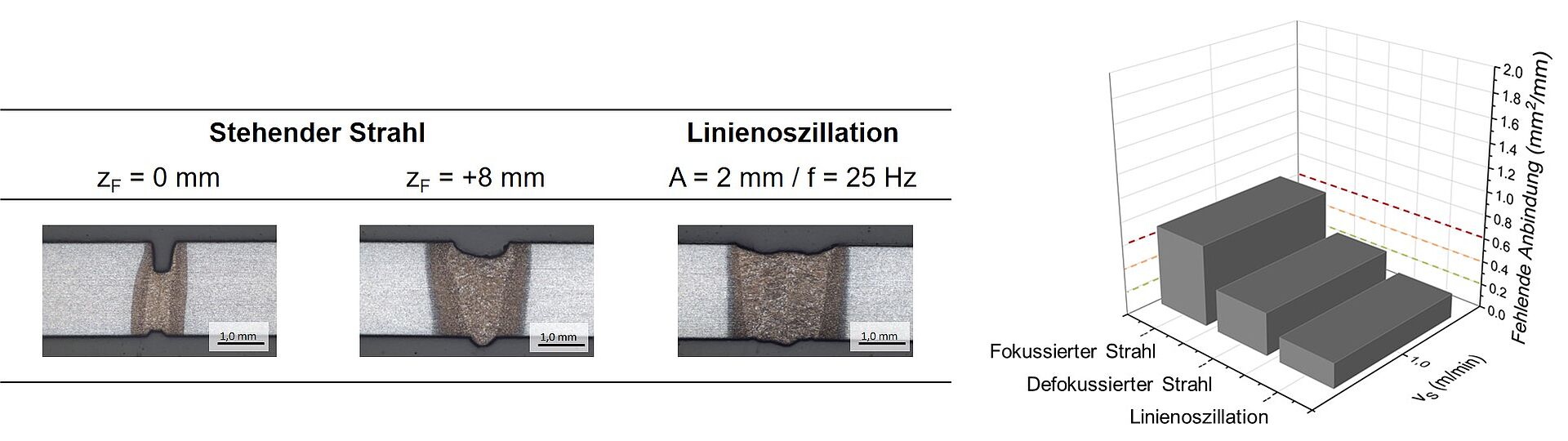

Die experimentellen Untersuchungen zur Spaltüberbrückung an Ein- und Durchschweißungen mit stationärem Laserstrahl bilden die grundsätzlichen Herausforderungen beim Laserstrahlschweißen toleranzbehafteter Verbindungen ab. Im Ergebnis zeigte sich, dass sowohl eine Erhöhung der Schweißgeschwindigkeit als auch eine Absenkung des Umgebungsdrucks zu der Ausbildung schmalerer Schweißnähte führt. Dies zeigte nachteilige Auswirkungen für die Verbindungsausbildung an spaltbehafteten Fügestellen, da an den Stoßkanten weniger Material aufgeschmolzen wird und somit nicht für die Verbindungsbildung zur Verfügung steht. Für die betrachteten Verbindungen konnte gezeigt werden, dass Fügespalte mit Spaltmaßen ≥ 0,2 mm zu einer Degradation der Nahtqualität führen und ohne weiterführende Maßnahmen nicht prozesssicher zu überbrücken sind. Als Möglichkeiten zur Verbesserung der Spaltüberbrückbarkeit konnten die Verwendung niedrigerer Schweißgeschwindigkeiten (≤ 0,5 m/min) sowie eine positive Defokussierung (+8 mm) des Laserstrahls identifiziert werden. Beide Ansätze führen grundlegend zu der Ausbildung breiterer Schweißnahtgeometrien, einer verbesserten Erfassung der Nahtflanken. Infolge der breiteren Nahtgeometrie wird ferner mehr Material aufgeschmolzen, wodurch eine verbesserte Füllung des Fügespalts resultiert. Im Ergebnis bilden sich geringere Decklagenunterwölbungen mit flacheren Nahtflankenwinkeln aus. Abnehmende Spaltüberbrückungseigenschaften konnten hingegen mit sinkendem Umgebungsdruck in der Prozessumgebung nachgewiesen werden. Dabei zeigt ein reduzierter Umgebungsdruck zwei wesentliche Einflüsse: Einerseits sind zur Erzielung der geforderten Einschweißtiefe geringere Laserleistungen erforderlich, bei sich vergleichsweise schmaler ausbildenden Schweißnähten. Andererseits bewirkt der reduzierte Umgebungsdruck eine signifikante Abnahme der Schweißspritzer- und Metalldampffackelbildung. Aus den Versuchen kann gefolgert werden, dass eine schmalere Nahtgeometrie beim Laserstrahlschweißen einen dominierenden Einfluss auf die Spaltüberbrückbarkeit nimmt. Ein positiver Einfluss, z.B. aus einer Änderung der Schmelzbadströmungen sowie eines niedrigeren Energieeintrags beim Schweißen unter reduziertem Umgebungsdruck konnte in den Untersuchungen nicht nachgewiesen werden.

Den Untersuchungen der Spaltüberbrückungseigenschaften unter Verwendung einer Strahloszillation wurde eine Evaluation der Oszillationsfiguren sowie des Einflusses der Oszillationsparameter auf das Schweißergebnis vorausgestellt. Als primäre Einflussgrößen wurden die Oszillationsfrequenz und –amplitude betrachtet. Dabei zeigte sich unter atmosphärischen Druckbedingungen eine von der Oszillationsfrequenz weitestgehend unabhängige Schweißnahtausbildung. Hingegen konnte unter reduziertem Umgebungsdruck eine Abhängigkeit der Einschweißtiefe sowie der resultierenden Nahtunregelmäßigkeiten von der verwendeten Oszillationsfigur, –frequenz und –amplitude erkannt werden. Eine dezidierte Betrachtung der Frequenzabhängigkeit zeige allgemein höhere Nahtqualitäten unter Verwendung niedriger Oszillationsfrequenzen. Mit den ermittelten Parameterkombinationen erfolgte im Weiteren die Untersuchung der Spaltüberbrückungseigenschaften. Aufgrund der Ausbildung breiterer Nahtgeometrien zeigten die Oszillationsfiguren ‚Linie‘ und ‚Kreis‘ gesteigertes Potential zur Steigerung der Spaltüberbrückbarkeit. Dabei konnten Fügespalte mit 0,2 mm prozesssicher (Bewertungsgruppe B) und 0,4 mm mit ausreichender Nahtqualität (Bewertungsgruppe D) überbrückt werden. Ferner zeigten sich unter Verwendung der Strahloszillation keine signifikanten Unterschiede der Spaltüberbrückungseigenschaften in Abhängigkeit des Umgebungsdrucks.

Der Einfluss unterschiedlicher Nahtqualitäten beim Laserstrahlschweißen spaltbehafteter Verbindungen wurde anhand von statischen und dynamischen Festigkeitsuntersuchungen ermittelt. Dabei zeigte sich sowohl unter quasistatischer Zugbeanspruchung als auch unter Schwingbeanspruchung ein negativer Einfluss einer verminderten Nahtqualität aufgrund unzureichender Spaltüberbrückung. Insbesondere in Bezug auf die Schwingfestigkeit ergaben die Untersuchungen, dass die erzielbaren Schwingfestigkeiten nicht ausschließlich von der Tiefe der Decklagenunterwölbung, sondern vielmehr von dem Verhältnis aus Nahtbreite und Decklagenunterwölbung und der daraus resultierenden Kerbwirkung abhängen.

Auf Basis der Untersuchungsergebnisse wurden die entwickelten Methoden zur Verbesserung der Spaltüberbrückbarkeit auf die schweißtechnische Verarbeitung von Vergütungsstahl sowie auf Verbindungen an rotationssymmetrischen Bauteilen (Axialschweißung) übertragen. Die Untersuchungen an Vergütungsstahl zeigten eine grundsätzliche Übertragbarkeit der Ergebnisse. Aufgrund der hohen Aufhärtung in Schweißgut und Wärmeeinflusszone zeigte sich, neben den durch einen Fügespalt hervorgerufenen Nahtunregelmäßigkeiten, eine ausgeprägte Rissbildung infolge von Kaltrissen. Diese wurde zusätzlich durch einen Fügespalt begünstigt. Die Anwendung einer Linienoszillation in Verbindung mit einem reduzierten Umgebungsdruck führte dabei zu einer verbesserten Spaltüberbrückung sowie einer reduzierten Rissneigung. Für die Erstellung von Axialschweißungen wurde zur Vermeidung einer Endkraterbildung unter Variation von Überlappungslänge und Leistungsrampe zunächst eine geeignete Slopestrategie für das Laserstrahlschweißen mit Linienoszillation entwickelt. Als praxisnaher Anwendungsfall wurde ein Musterbauteil mit Laserschnittspalt in der Fügezone unter Anwendung einer Linienoszillation betrachtet.

Zur Einordnung der im Forschungsprojekt untersuchten Prozessvariationen im Vergleich zu den in der Getriebefertigung gängigen Verfahren des Elektronenstrahl- und Laserstrahlschweißens mittels CO2-Laser, wurden Vergleichsuntersuchungen mittels Elektronenstrahlschweißen durchgeführt und Einflussfaktoren auf die Investitions- und Betriebskosten bewertet. Somit geben die Forschungsergebnisse dem industriellen Anwender, als Erweiterung zu bestehenden Prozessen, die Möglichkeit zum prozesssicheren, schweißspritzerreduzierten Fügen spaltbehafteter Bauteile mittels Festkörperlaser und unterstützen den Anwender bereits frühzeitig in der Produktplanungsphase bei der Wahl eines für den Anwendungsfall optimalen Schweißverfahrens.

Der Abschlussbericht ist in Kürze über die FOSTA – Forschungsvereinigung Stahlanwendung e. V. verfügbar.

Das IGF-Vorhaben 19.732 N / P 1256 " Erweiterung des Verarbeitungsspektrums von laserstrahlgeschweißten Komponenten im Powertrain durch den Einsatz einer dynamischen Strahlablenkung und reduzierten Umgebungsdruck " der FOSTA – Forschungsvereinigung Stahlanwendung e. V., Düsseldorf, wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das Vorhaben wurde am Institut für Füge- und Schweißtechnik durchgeführt.