Häuser aus dem 3D-Drucker: Was vor einigen Jahren noch eine Zukunftsvision war, ist jetzt möglich. Auch in Deutschland sind so kürzlich die ersten Prototypen für ein Wohnhaus in Beckum bei Münster und ein Mehrfamilienhaus in Wallenhausen bei Ulm entstanden. Welches Material und welche Druckverfahren sich für diese neuartige Fertigungstechnologie eignen und wie die digitalen Schnittstellen aussehen müssen, erforschen Wissenschaftler*innen der TU Braunschweig und der TU München im Sonderforschungsbereich/Transregio „Additive Fertigung im Bauwesen“ (SFB/TRR277). So auch Dr. Inka Dreßler vom Institut für Baustoffe, Massivbau und Brandschutz (iBMB), Fachgebiet Baustoffe. Sie möchte zum Beispiel wissen: Wie können Stahlbetonbauteile mittels 3D-Druck möglichst geometrisch präzise und hochfest hergestellt werden? Dazu erhielt sie jetzt Unterstützung von Expert*innen aus Frankreich bei einem durch den TRR277 finanzierten Forschungsaufenthalt in der Bretagne.

An der additiven Fertigung schätzt die Wissenschaftlerin vor allem die Vielfältigkeit der Forschungsfragen. Wie findet man das Optimum, um den Prozess komplett zu beherrschen? Zudem biete es enorm viel Potenzial, Material im Bauwesen einzusparen und damit in der Stadt der Zukunft ökologischer zu arbeiten. Forschende aus Zürich haben zum Beispiel ein Deckenelement hergestellt, das 70 Prozent weniger Material benötigt als ein konventionelles Bauteil und dennoch die gleiche Tragfähigkeit besitzt, berichtet Inka Dreßler.

Kooperation mit Expert*innen in der Bretagne

Im Projekt untersucht Inka Dreßler gemeinsam mit weiteren Forschenden vom Institut für Baustoffe, Massivbau und Brandschutz sowie dem Institut für Partikeltechnik die Material-Prozess-Interaktion dieses Verfahrens. Ein zentraler Aspekt ist das Eindringen der Flüssigkeit in das Partikelbett. Was ist die richtige Flüssigkeitsmenge, um die zwei Schichten mechanisch zu koppeln? „Wenn ich viel Wasser auf die Sand-Zement-Mischung aufgebe, kann dieses komplett durch die ganze Schicht hindurchgehen. Gleichzeitig verteilt es sich auch zur Seite und dann habe ich am Ende ein unförmiges Bauteil“, erklärt Inka Dreßler. Deshalb ist die Wissenschaftlerin bei ihrem Forschungsaufenthalt in Frankreich folgenden Fragen nachgegangen: Welche Faktoren beeinflussen, wie sich das Fluid in den Schichten verteilt? Wie kann man das aktiv steuern und vorhersagen? Am Ende möchte Inka Dreßler eine Formel entwickeln, die beschreibt, wie beispielsweise die Partikelgröße die Eindringtiefe der Flüssigkeit verändert. „Das ist wichtig, um zukünftig sowohl geometrisch präzise als auch mechanisch hochfeste Bauteile herstellen zu können.“

Die Modellierung und die Grundlagenexperimente hat die Oberingenieurin an der Université Bretagne Sud in Lorient vorgenommen. Dort war sie Gastwissenschaftlerin bei Professor Arnaud Perrot, einem Experten auf dem Themengebiet der analytischen Modellierung. Mit Professor Perrot hat Professor Dirk Lowke, Leiter des Fachgebiets Baustoffe am iBMB, Projektleiter und Vorstandsmitglied im TRR 277, bereits in der Vergangenheit erfolgreich zusammengearbeitet, sodass eine Kooperation schnell und unkompliziert zustande kam.

Länderübergreifender Forschungsantrag

Für Inka Dreßler war der Aufenthalt eine ausgezeichnete Möglichkeit, um neue Impulse für ihr Projekt zu erhalten und ihre Sprachkenntnisse zu erweitern. Fachlich tauschten sich die Wissenschaftler*innen auf Englisch aus. Für die Alltagskommunikation hatten sie sich auf Französisch geeinigt. „Ich hatte bereits einen soliden Grundstock und konnte darauf gut aufbauen“, so die Bauingenieurin.

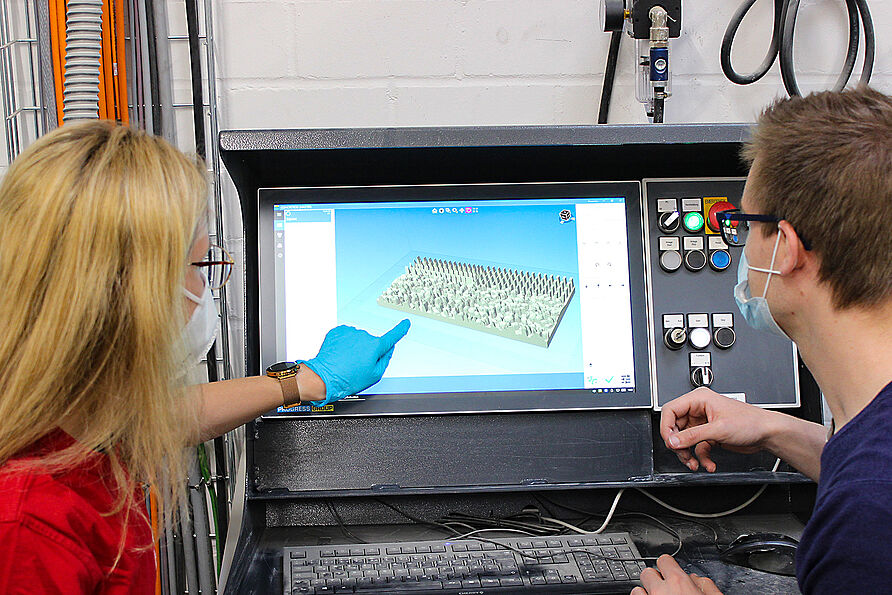

Nach den beiden Monaten in Lorient arbeitet Inka Dreßler jetzt an der Verifizierung ihres Modells mit dem Partikelbettdrucker am iBMB. Die Kooperation wollen die Wissenschaftler*innen in Braunschweig und Lorient weiter etablieren und schreiben bereits gemeinsam an einem neuen Forschungsantrag.

Auf dem Weg zum möglichst hochfesten Beton

Ziel ist auch für das Partikelbett-Druckverfahren die Festigkeit soweit zu erhöhen, dass diese mit Normalbeton vergleichbar ist. „Da sind wir schon auf einem guten Weg – momentan im Bereich von 20 Megapascal, was einem mittelmäßigen Normalbeton entspricht.“ Ganz eng arbeitet Inka Dreßler hier auch mit dem Institut für Partikeltechnik zusammen. Die Wissenschaftler*innen beschichten Partikel, um zu untersuchen, wie sie das Eindringen des Wassers in die Schicht exakt steuern können. So können die Forschenden durch unterschiedliche Oberflächeneigenschaften der Partikel ganz gezielt Effekte hervorrufen. „Sei es, dass das Wasser lokal nicht eindringt, sei es, dass sich die Partikel besser verdichten lassen, um so die Festigkeit zu erhöhen oder auch indem man Sandpartikel direkt mit Zement beschichtet, sodass wir keine Entmischungserscheinung haben“, erklärt Inka Dreßler.

Einsatz von Recycling-Material

Zusätzlich zu den beiden Projekten im TRR277 beschäftigt sich das Institut mit drei weiteren additiven Fertigungsverfahren, zum Beispiel mit „Injection 3D-Printing“, mit dem die Wissenschaftler*innen völlig freie Formelemente herstellen können, dem „Selective paste intrusion“ oder dem „Large Particle 3D-Concrete-Printing“. Hier untersucht das Forschungsteam bestehend aus Wissenschaftler*innen vom Institut für Tragwerksentwurf und dem Institut für Baustoffe, Massivbau und Brandschutz mithilfe des Digital Building Fabrication Laboratory (DBFL), wie rezyklierte Gesteinkörnung in der additiven Fertigung eingesetzt werden kann. „Üblicherweise sind in der additiven Fertigung die Zementmengen recht hoch, was ökologisch ein Nachteil ist“, so Inka Dreßler. „Im schlechtesten Fall bedeutet das: Man hat zwar viel Material eingespart, aber die CO2-Emissionen sind trotzdem genauso groß wie bei einem normalen Bauteil. Deshalb ist die Idee, rezyklierte Gesteinskörnungen zu nutzen und gleichzeitig die Zementmenge im Bauteil zu senken.“

Die Automatisierung durch die 3D-Druckverfahren werde einige Arbeitsbilder auf dem Bau verändern. „Doch vieles wird auf Dauer sicherer und präziser, weil man es gezielt steuern kann. Ein Defekt, der gerade festgestellt wurde, kann direkt im Herstellungsprozess behoben werden. Dieser würde ansonsten vielleicht unentdeckt bleiben. Es ist ein dynamisches Forschungsfeld, in dem man viel bewegen kann!“

Meldung aus dem MAGAZIN der TU Braunschweig